1���、概述

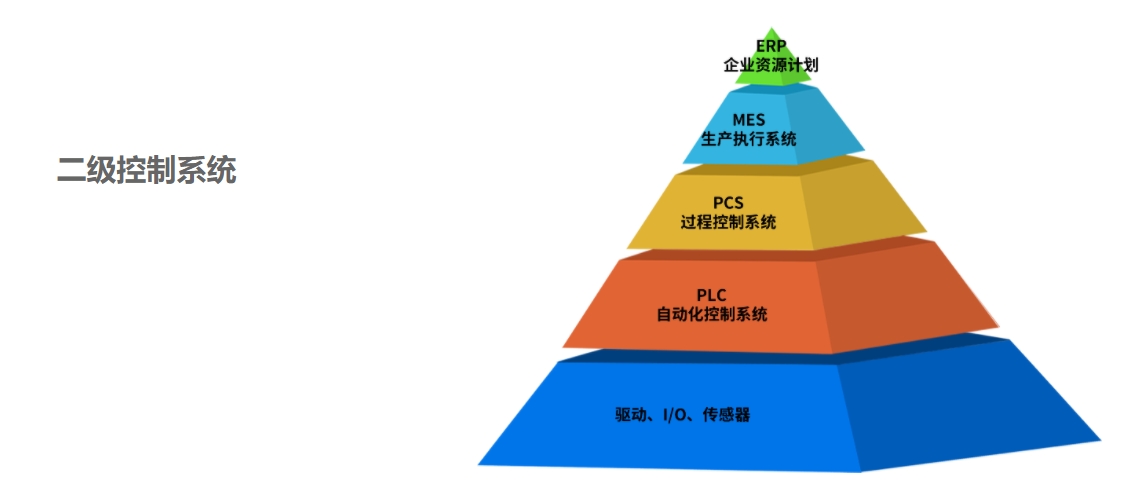

L2過程控制系統(tǒng)主要功能是通過跟蹤及事件系統(tǒng),觸發(fā)模型設定及自學習,將設定數據下放到PLC�,為軋線設備提供精確的設定數據;并對軋線數據進行在線記錄,提供各類報表,為生產管理或L3系統(tǒng)提供數據���。

2、系統(tǒng)功能描述

過程控制系統(tǒng)包括如下功能模塊:

● 初始數據輸入(PDI)? ●?跟蹤,時序數采系統(tǒng)? ?●?數據通訊? ?●?數據記錄及報表系統(tǒng)? ?●?人機界面(HMI)

●?通用軟件? ?●?模擬軋鋼? ? ?●?節(jié)奏控制? ? ?●?模型系統(tǒng)

2.1 初始數據的輸入(PDI)

PDI主要功能是完成生產計劃的錄入����,編排及管理�����。

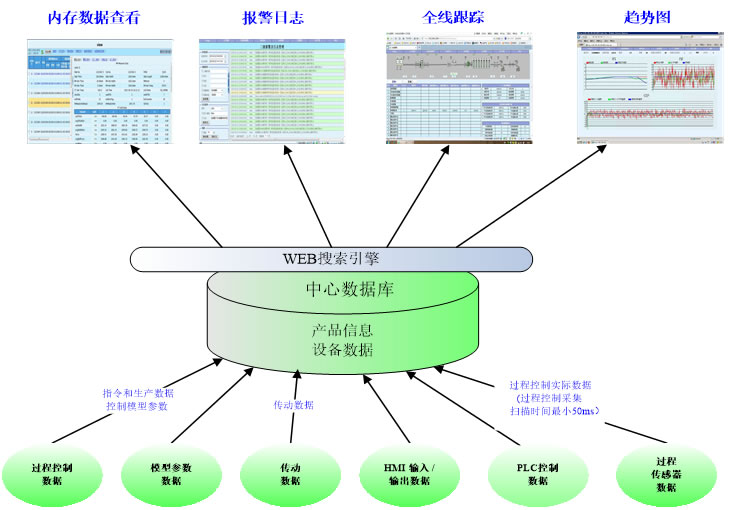

圖:WEB引擎構架

圖:PDI頁面示例

2.2跟蹤及時序系統(tǒng)

2.2.1跟蹤系統(tǒng)

跟蹤的目的是確定軋件 (板坯�、帶鋼�、鋼卷) 在生產線上的實際位置和有關狀況����,以便在規(guī)定的時間啟動有關應用程序�,完成過程控制的其他功能。

跟蹤從加熱爐上料開始���,到卷取卸卷完成結束��。根據區(qū)域,分為爐前����、爐內和軋線跟蹤�����。

當板坯到達上料輥道之后��,操作員根據軋制計劃通過操作站核對板坯�����,必要時�,可變更爐號、爐列號�����,實行強制核對���。

從板坯放到上料輥道上開始��,到加熱爐爐前輥道對中����,為加熱爐入口跟蹤范圍。輥道的自動運轉順序控制由L1進行���,L2僅傳送爐號�����、爐列號�。

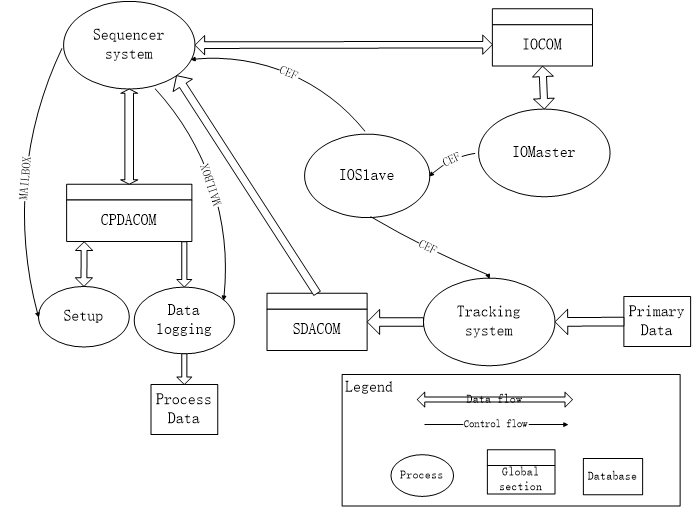

2.2.2時序系統(tǒng)

時序系統(tǒng)主要完成軋線事件觸發(fā),數據采集,數據下放等功能;

根據不同的事件時刻,將時序系統(tǒng)進行分類:FCESEQ����、RMSEQ、FMSEQCTCSEQ����、DCSEQ;

事件觸發(fā)按照功能代碼標志,采用郵箱,公共事件標志等方式,觸發(fā)模型,數據采集,日志記錄等進程�����;

數據采集以20HZ記錄軋線數據,經過事件觸發(fā),對采集數據進行詳細的分析處理(多種處理方式),為模型設定和自學習提供準確的數據;同時,在線記錄功能會將軋線所有的過程數據以文件形式保存。

圖: 時序系統(tǒng)流程圖

2.3 數據通訊

過程控制系統(tǒng)與PLC��、HMI及其他相關設備通訊均采用以太網通訊�����,通過標準TCP/IP協(xié)議完成���,主要包括如下模塊:

●?模型服務器之間的通訊

●?與數據庫服務器通訊

●?與HMI服務器的通訊

●?與PLC的通訊

●?與L3 MES通訊

●?與加熱爐過程控制系統(tǒng)通訊

●?與軋輥間通訊

●?與編程器通訊

2.4 數據記錄及報表系統(tǒng)

過程控制系統(tǒng)數據記錄包括兩部分:記錄文件�����、數據庫。

為保證應用程序間的數據高效地��、無互鎖地流通�����,過程控制系統(tǒng)使用了大量的公共內存區(qū)��。公共區(qū)是指通過系統(tǒng)函數�,生成的全局共享內存,這些內存地址固定,系統(tǒng)其他進程不會占用該地址�����。這些公共內存區(qū)的數據通常分為三類:軋線數據��、成品數據和軋件數據�,主要為程序間通訊使用。

過程控制系統(tǒng)在軋制結束后���,會將公共區(qū)數據分別寫入記錄文件及數據庫��。記錄文件主要駐留在磁盤中�����,可通過系統(tǒng)工具進行查詢�����。數據庫文件可通過數據庫工具或我方的WEB服務器進行查詢��。

過程控制系統(tǒng)為用戶提供工程報表����,質量分類報表,生產統(tǒng)計報表等各類報表���,報表可通過系統(tǒng)下的工具和IE瀏覽器分別查詢�。

2.4.1工程報表

工程報表主要以軋件為查詢方式����,顯示與模型相關的設定及實測數據。根據軋線模型分類��,主要包括粗軋工程報表��、熱卷箱工程報表���、精軋工程報表����、CTC工程報表�����、卷取工程報表����。

2.4.2質量分類報表

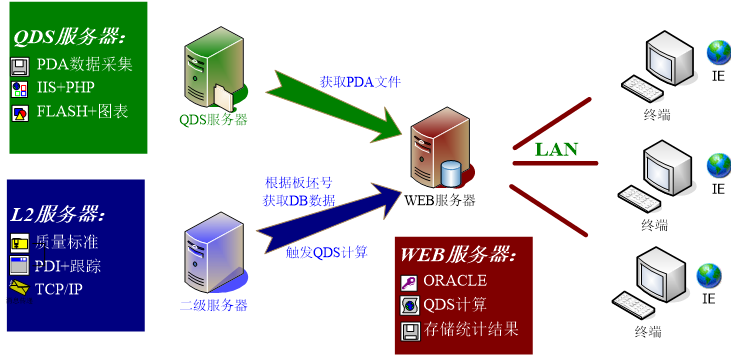

本系統(tǒng)的質量統(tǒng)計報表系統(tǒng)以數據庫,二級跟蹤系統(tǒng)����,PDA為依托,以網頁為表現(xiàn)形式���,集質量統(tǒng)計報表查詢和瀏覽功能于一身���,結合PDA曲線,圖文并茂的反映了板坯的各項質量統(tǒng)計指標����。與傳統(tǒng)的大量紙質報表相比,本系統(tǒng)結合PDA曲線反映帶鋼全長實際軋制曲線���,操作更簡單���,信息更全面,方式更多樣�����,適合熱軋電氣���,工藝及銷售等各方使用����。本系統(tǒng)用三種方式,只需要兩個簡單的操作�����,就可以輕松快速搜索并查看到相應的質量總計報表���、精軋寬度報表�、精軋厚度報表�、精軋平直度報表、精軋凸度報表和精軋溫度報表��,卷取溫度報表等報表信息�����。

圖: 質量報表構架圖

質量分類報表系統(tǒng)包括如下軟件模塊:

●?BKPDA軟件

BKPDA 是一款功能強大的數據記錄���、存儲、分析軟件�,包含了數據記錄軟件�、在線監(jiān)視軟件��、離線分析軟件等���,既能在線查看實時數據�,又能離線分析數據����。并具有嚴格的用戶訪問權限機制和高效的多任務模式,最高采樣精度可達1ms���,采用服務器客戶端模式����,以太網內任何客戶機都能連接到服務器查看實時和歷史數據��。

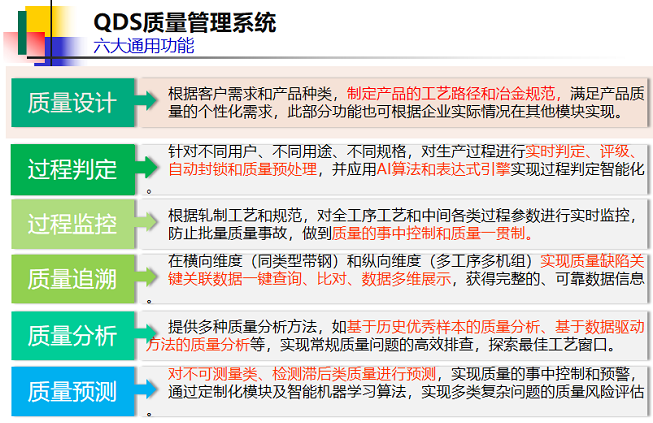

●?BKQDS軟件

質量分類程序運行在質量分類服務器����,基于BKPDA的支持,對PDA服務器采集到的過程數據進行分析并統(tǒng)計質量指標��、繪制質量指標曲線并保存在數據庫中���,通過Web訪問的方式查看質量分類報表和指標曲線�。

●?二級跟蹤系統(tǒng)

過程跟蹤系統(tǒng)一般在二級服務器下運行,將每塊鋼的軋制來料�,成品及過程數據保存至數據庫中,以便BKQUA系統(tǒng)調用�����。

●?BKQUA軟件

BKQUA軟件系統(tǒng)需要安裝ORACLE10G數據庫��,IIS服務器�����,PHP及ASP語言�����,F(xiàn)LASH播放器�����;采用服務器瀏覽器模式����,通過網頁訪問質量分類報表。

●?BKEXP軟件

BKEXP軟件系統(tǒng)通過PHP后臺函數����,將質量分類報表根據用戶訂制需求,導出到EXCEL中進行保存�����、打印��、查詢��。

2.4.3生產統(tǒng)計報表

? ? 過程控制系統(tǒng)為用戶提供班報����、日報、月報�、年報等各類生產統(tǒng)計報表形式��,通過文字��、FLASH工具�,以各類圖表形式顯示給用戶,并可以通過BKEXP軟件�����,導出至EXCEL中進行保存����,打印等。

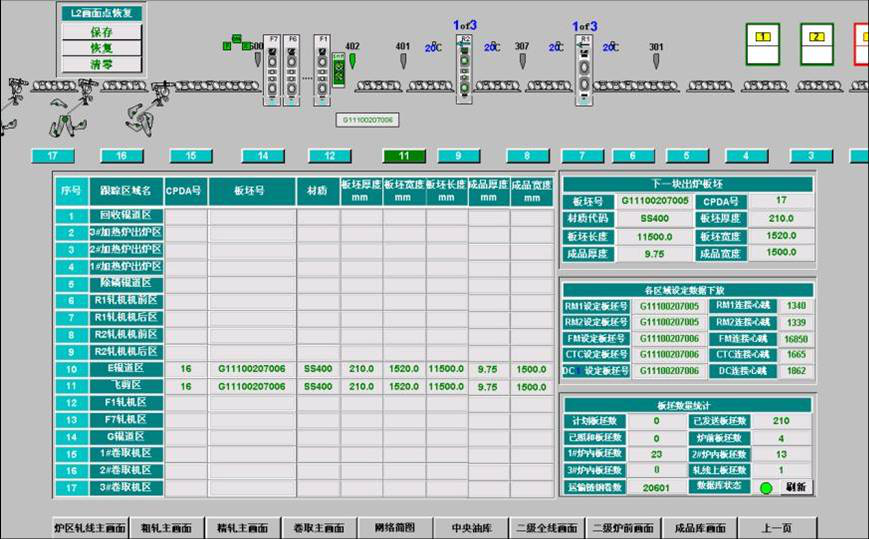

2.5人機界面 (HMI)

L2的人機界面目前一般與L1的HMI在硬件上合成一個HMI系統(tǒng)����,但各操作臺設有L2專用畫面���。HMI設備安裝在各個操作室和計算機室的PC機����。CRT畫面分成顯示畫面和輸入畫面兩種類型 ���。操作人員通過顯示畫面了解過程控制的有關信息。操作人員通過輸入畫面和鍵盤向計算機輸入必要的數據和命令����。畫面的種類和格式在詳細設計階段確定。

圖: L2 HMI示意圖

HMI系統(tǒng)詳細信息參見L1 HMI系統(tǒng)。

2.6通用軟件

為了保證用戶對系統(tǒng)進行更好的編程��、維護�����、管理���,二級過程系統(tǒng)提供豐富的通用軟件,保證系統(tǒng)的正常運轉���。

2.7模擬軋鋼

過程控制系統(tǒng)提供兩類不同的模擬軋鋼系統(tǒng)��。

第一是系統(tǒng)狀態(tài)為模軋狀態(tài)下的模擬軋鋼��。該模軋系統(tǒng)只在L2內部系統(tǒng)進行���,不與L1系統(tǒng)進行通訊,主要測試二級系統(tǒng)的跟蹤��、時序���、模型設定�。該模軋主要用于離線測試二級系統(tǒng)程序。

第二是系統(tǒng)狀態(tài)下為在線狀態(tài)下的模擬軋鋼���。該模擬軋鋼系統(tǒng)是在與L1在線通訊的情況下�����,通過L1發(fā)送請求����,采用下一塊將要出爐的板坯數據進行模擬軋制�,二級所有的跟蹤、時序�、模型均正常運行,L1所有設備均按照軋制過程正常模擬的過程��。該模軋方式主要用于正常生產時�����。

2.8節(jié)奏控制

軋制節(jié)奏的主要任務是實現(xiàn)全線物流的最佳化�����,用于最大化的提升產量�����,其為板坯從幾個加熱爐之一出坯提供操作指導。目的是在精軋機獲得期望的軋制時間���,同時避免下游軋機板坯的碰撞�����。

軋機節(jié)奏計算期望的下塊出爐板坯的出爐時間�����,與模型預測結合,測得的下游軋機當前壓下的過程時間���。這些計算在一些重要的過程點反復計算�����,總是在分析主要的延誤條件����、設備有效性和加熱要求�。

根據預測的軋制時間、精軋期望的軋制時間、和預測的延遲�����,針對下塊將要軋制的板坯����,軋制節(jié)奏計算一個預測的加熱爐出坯時間。在出爐時間生成之前����,出爐延誤可以被修改。出爐延誤的修改是基于實際的軋制和傳送時間����、軋機延誤、操作工的操作�。